Forno de ferromanganês de alto carbono

Forno de ferromanganês de alto carbono

Descrição do produto

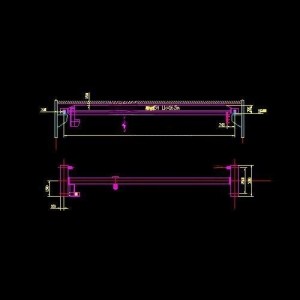

Forno de ferromanganês com alto teor de carbono aqui se refere ao forno de arco submerso usado para produções de HC FeMn.

O forno de arco submerso e o alto-forno podem ser usados para a produção de ferromanganês com alto teor de carbono, pelo qual materiais de carbono são usados como redutores.Depende principalmente da qualidade do minério de cromo, fonte de alimentação e outros motivos.

O ferromanganês de alto carbono em forno de arco submerso, com teor de carbono de 7%, é usado principalmente como desoxidante, dessulfurizante e aditivo de liga no processo de fabricação de aço.E pode ser usado para produção de ferromanganês de médio/baixo carbono com teor de carbono de 1,0 ~ 1,5% e 0,5%.O teor de manganês no minério de manganês deve ser de 30 a 40% normalmente e o processo de sinterização é necessário para o minério em pó.Ferro manganês com alto teor de carbono, como o nome sugere, contém alta porcentagem de carbono.É usado principalmente na produção de aço inoxidável de alta qualidade.Uma redução de minério de manganês é misturada com carvão com alto teor de carbono e constituintes formadores de escória em um forno rotativo e exposta a alta temperatura para produzir esta liga.

ESPECIFICAÇÕES GERAIS do HC FeMn

| Mn | 70%-75% mínimo |

| Si | 1,5% no máximo |

| C | 6-8% no máximo |

| P | 0,4% no máximo |

| S | 0,05% no máximo |

| Tamanho | 10mm-100mm, conforme solicitação do cliente |

A capacidade do moderno forno de ferromanganês de alto carbono (SAF) em grande escala é de 40.000-75.000 KVA, que geralmente é do tipo fixo-fechado.O consumo de energia da fundição com método de fluxo é geralmente de 2.500-3.500 kw.h/ton, enquanto o método sem fluxo é de 2.000-3.000 kwh/ton.A liga de manganês-silício é fundida em forno de redução fechado ou semifechado.Geralmente, minério de manganês com alto dióxido de silício e baixo teor de fósforo ou sílica adicional é usado como matéria-prima.A escória rica em manganês com baixo teor de fósforo e alto teor de dióxido de silício é uma boa matéria-prima para a fundição de ligas de manganês e silício.O consumo de energia da fundição é geralmente de cerca de 3.500-5.000 kw.h/ton.As matérias-primas, incluindo pelotização, pré-aquecimento, pré-redução e sinterização de pó, são pré-tratadas para melhorar a operação e os índices técnicos e econômicos do forno a arco submerso.