Four au silicium et au manganèse

Four au silicium et au manganèse

Description du produit

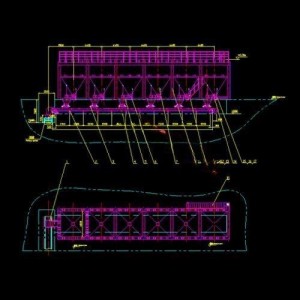

Le four au silicium et au manganèse est très similaire au four au ferrosilicium.

Le silicium-manganèse est un composé chimique obtenu en mélangeant du silicium naturel avec du manganèse, un élément présent naturellement dans la terre.Lorsqu’ils sont combinés, ces éléments peuvent être utilisés pour produire un certain nombre d’alliages d’acier spéciaux.Ce composé améliore les propriétés naturelles de l’acier, lui conférant une résistance et une fonctionnalité accrues, ainsi qu’un attrait esthétique amélioré.Cela signifie que ces alliages peuvent être utilisés dans des applications allant au-delà de celles associées aux produits en acier standard.Le manganèse siliceux peut également être connu sous le nom de manganèse ferro silico ou en abrégé SiMn.

Ce composé peut être utilisé seul ou combiné avec d’autres substances pour créer divers alliages.Le rapport silicium/manganèse peut également être ajusté pour conférer à l’acier les propriétés souhaitées.Les alliages d'acier au silicium et au manganèse standard contiennent de 14 à 16 % de silicium et jusqu'à 68 % de manganèse.Ils contiennent également de petites quantités de carbone, nécessaire pour que l'acier subisse une réaction chimique avec ces composés.Dans les produits en acier inoxydable ou en aciers spéciaux, la teneur en silicium peut atteindre 30 %.

Pour créer des alliages d’acier avec du silicium-manganèse, les fabricants doivent d’abord récolter ces matériaux de la terre en utilisant des techniques minières traditionnelles.Ils sont combinés dans des proportions précises, ce qui donne un composé chimique liquide.Au fur et à mesure que le minerai de fer et le carbone fondent dans un four, le composé est ajouté au mélange fondu.Une réaction chimique se produit lorsque ces composants se rencontrent, ce qui désoxyde le fer, ce qui donne un alliage d'acier solide et résistant à la rouille.Le silicium-manganèse se sépare naturellement sous forme liquide, ce qui permet aux utilisateurs de retirer facilement ce matériau du four.

Ces éléments offrent de nombreux avantages lorsqu’ils sont utilisés dans la production d’acier.Chacune de ces substances agit à elle seule comme un puissant désoxydant.En combinant les deux, les fabricants peuvent maximiser ces propriétés de désoxydation pour améliorer la durabilité de l'acier.Les alliages fabriqués à partir de ce composé offrent un haut niveau de résistance à la rouille, ce qui les rend adaptés aux applications extérieures ou sujettes à l'humidité.Ils résistent également à la corrosion et peuvent être utilisés à proximité de certains types de produits chimiques ou dans les zones côtières.

L’ajout de silicium-manganèse à l’acier permet également d’obtenir un alliage d’acier plus pur et plus propre.Ces produits chimiques extraient de l’acier des éléments naturels comme le phosphore.Cela signifie moins d'impuretés et un produit de meilleure qualité.Par rapport à l’acier traditionnel, les alliages fabriqués à l’aide de cette technique prennent plus de temps et coûtent plus cher à produire.Cela signifie des prix plus élevés et des délais de livraison plus longs pour les constructeurs et autres utilisateurs finaux.

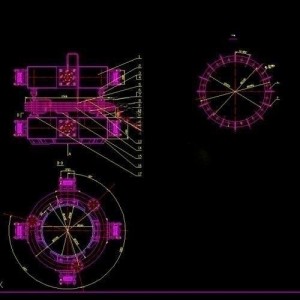

La production de fours au silicium et au manganèse est similaire à celle du ferromanganèse à haute teneur en carbone, qui utilise du coke comme réducteur principal.Afin de fondre des alliages de silicium-manganèse de différentes qualités, les exigences de qualité des minerais de manganèse sont diverses, qui se présentent comme suit :

| Grade | Qualité du minerai de manganèse | ||

| Mn%≥ | Mn/Fe≥ | P/Mn≤ | |

| FeMn60Si25 FeMn63Si22 FeMn65Si20 FeMn65Si17 FeMn65Si14 | 32,0 32,0 32,0 32,0 32,0 | 8.0 6.8 7.7 6.5 5.5 | 0,001-0,002 0,001-0,002 0,001-0,002 0,001-0,002 0,001-0,002 |

Le four au silicium et au manganèse ne peut pas être utilisé pour produire du ferromanganèse à haute teneur en carbone, sauf dans un petit four de 6 000 KVA, sinon des risques d'endommagement du revêtement du four se produiront.