Four à ferromanganèse à haute teneur en carbone

Four à ferromanganèse à haute teneur en carbone

Description du produit

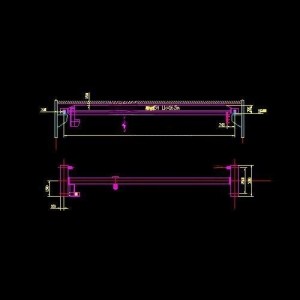

Le four à ferromanganèse à haute teneur en carbone fait ici référence au four à arc submergé utilisé pour les productions de HC FeMn.

Le four à arc submergé et le haut fourneau peuvent tous deux être utilisés pour la production de ferromanganèse à haute teneur en carbone, par laquelle des matériaux carbonés sont utilisés comme réducteur.Cela dépend principalement de la qualité du minerai de chrome, de l'alimentation électrique et d'autres raisons.

Le ferromanganèse à haute teneur en carbone du four à arc submergé, avec une teneur en carbone de 7 %, est principalement utilisé comme désoxydant, désulfurant et additif d'alliage dans le processus de fabrication de l'acier.Et il peut être utilisé pour la production de ferromanganèse à moyenne/faible teneur en carbone avec une teneur en carbone de 1,0 à 1,5 % et 0,5 %.La teneur en manganèse du minerai de manganèse doit normalement être de 30 à 40 % et un processus de frittage est nécessaire pour le minerai en poudre.Le ferro-manganèse à haute teneur en carbone, comme son nom l'indique, contient un pourcentage élevé de carbone.Il est principalement utilisé dans la production d’acier inoxydable de haute qualité.Une réduction du minerai de manganèse est mélangée avec du charbon à haute teneur en carbone et des constituants formant des scories dans un four rotatif et exposée à des températures élevées pour produire cet alliage.

SPÉCIFICATIONS GÉNÉRALES de HC FeMn

| Mn | 70 % à 75 % minimum |

| Si | 1,5% maximum |

| C | 6-8% maximum |

| P | 0,4 % maximum |

| S | 0,05% maximum |

| Taille | 10mm-100mm, selon la demande du client |

La capacité du four à ferromanganèse (SAF) moderne à grande échelle à haute teneur en carbone est de 40 000 à 75 000 KVA, qui est généralement de type fixe-fermé.La consommation d'énergie de la fusion avec la méthode de flux est généralement de 2 500 à 3 500 kWh/tonne, tandis que celle sans méthode de flux est de 2 000 à 3 000 kWh/tonne.L'alliage de manganèse et de silicium est fondu dans un four de réduction fermé ou semi-fermé.Généralement, le minerai de manganèse à haute teneur en dioxyde de silicium et à faible teneur en phosphore ou en silice supplémentaire est utilisé comme matière première.Les scories riches en manganèse avec une faible teneur en phosphore et une teneur élevée en dioxyde de silicium sont une bonne matière première pour la fusion d'un alliage de manganèse et de silicium.La consommation électrique de la fonderie est généralement d'environ 3 500 à 5 000 kWh/tonne.Les matières premières, y compris la pelletisation, le préchauffage, la pré-réduction et le frittage de poudre, sont prétraitées pour améliorer le fonctionnement et les indices techniques et économiques du four à arc submergé.