Horno de silicio y manganeso

Horno de silicio y manganeso

Descripción del Producto

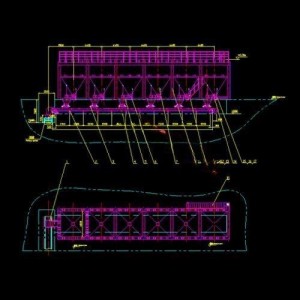

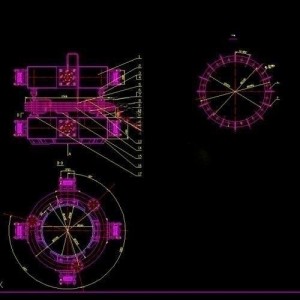

El horno de silicio y manganeso es muy similar al horno de ferrosilicio.

El silicio manganeso es un compuesto químico que se obtiene mezclando silicio natural con manganeso, un elemento que se encuentra naturalmente en la tierra.Cuando se combinan, estos elementos se pueden utilizar para producir varias aleaciones de acero especiales.Este compuesto mejora las propiedades naturales del acero, dándole mayor resistencia y función, así como un mejor atractivo estético.Esto significa que estas aleaciones se pueden utilizar en aplicaciones más allá de las asociadas con los productos de acero estándar.El silicio manganeso también puede conocerse como ferro silico manganeso o abreviarse como SiMn.

Este compuesto puede usarse solo o combinado con otras sustancias para crear diversas aleaciones.La proporción de silicio a manganeso también se puede ajustar para darle al acero las propiedades deseadas.Las aleaciones estándar de acero al silicio y manganeso contienen entre un 14% y un 16% de silicio y hasta un 68% de manganeso.También incluyen pequeñas cantidades de carbono, que es necesario para que el acero experimente reacciones químicas con estos compuestos.En productos de acero inoxidable o especiales, el contenido de silicio puede llegar al 30%.

Para crear aleaciones de acero con silicio y manganeso, los fabricantes primero deben recolectar estos materiales de la tierra utilizando técnicas mineras tradicionales.Se combinan en proporciones precisas, dando como resultado un compuesto químico líquido.A medida que el mineral de hierro y el carbono se funden en un horno, el compuesto se agrega a la mezcla fundida.Cuando estos componentes se encuentran, se produce una reacción química que desoxida el hierro y da como resultado una aleación de acero fuerte y resistente a la oxidación.El silicio manganeso se separa naturalmente en forma líquida, lo que facilita a los usuarios retirar este material del horno.

Estos elementos ofrecen una serie de ventajas cuando se utilizan en la producción de acero.Cada una de estas sustancias actúa por sí sola como un poderoso desoxidante.Al combinar los dos, los fabricantes pueden maximizar estas propiedades de desoxidación para mejorar la durabilidad del acero.Las aleaciones fabricadas con este compuesto ofrecen un alto nivel de resistencia contra la oxidación, lo que las hace adecuadas para aplicaciones en exteriores o propensas a la humedad.También resisten la corrosión y se pueden utilizar cerca de ciertos tipos de productos químicos o en zonas costeras.

La adición de silicio manganeso al acero también da como resultado una aleación de acero más pura y limpia.Estos productos químicos extraen del acero elementos naturales como el fósforo.Esto significa menos impurezas y un producto de mejor calidad.En comparación con el acero tradicional, las aleaciones fabricadas con esta técnica tardan más y cuestan más en producirse.Esto significa precios más altos y plazos de entrega más largos para los constructores y otros usuarios finales.

La producción de hornos de silicio y manganeso es similar a la del ferromanganeso con alto contenido de carbono, que utiliza coque como reductor principal.Para fundir aleaciones de silicio y manganeso de diferentes grados, los requisitos de calidad de los minerales de manganeso son diversos, como se muestra a continuación:

| Calificación | Calidad del mineral de manganeso | ||

| Mn%≥ | Mn/Fe≥ | P/Mn≤ | |

| FeMn60Si25 FeMn63Si22 FeMn65Si20 FeMn65Si17 FeMn65Si14 | 32.0 32.0 32.0 32.0 32.0 | 8.0 6.8 7.7 6.5 5.5 | 0,001-0,002 0,001-0,002 0,001-0,002 0,001-0,002 0,001-0,002 |

El horno de silicio y manganeso no se puede utilizar para producir ferromanganeso con alto contenido de carbono a menos que sea en hornos pequeños de 6000 KVA; de lo contrario, se producirán riesgos de daños en el revestimiento del horno.