Horno de ferromanganeso con alto contenido de carbono

Horno de ferromanganeso con alto contenido de carbono

Descripción del Producto

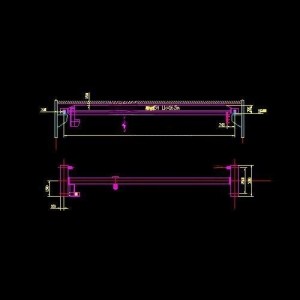

El horno de ferromanganeso con alto contenido de carbono se refiere aquí al horno de arco sumergido utilizado para las producciones de HC FeMn.

Tanto el horno de arco sumergido como el alto horno se pueden utilizar para la producción de ferromanganeso con alto contenido de carbono, mediante el cual se utilizan materiales de carbono como reductor.Depende principalmente de la calidad del mineral de cromo, el suministro de energía y otras razones.

El ferromanganeso con alto contenido de carbono en horno de arco sumergido, con un contenido de carbono del 7%, se utiliza principalmente como desoxidante, desulfurador y aditivo de aleación en el proceso de fabricación de acero.Y se puede utilizar para la producción de ferromanganeso con contenido de carbono medio/bajo con un contenido de carbono de 1,0~1,5% y 0,5%.El contenido de manganeso en el mineral de manganeso debe ser normalmente del 30 al 40 % y el proceso de sinterización es necesario para el mineral en polvo.El ferromanganeso con alto contenido de carbono, como su nombre indica, contiene un alto porcentaje de carbono.Se utiliza principalmente en la producción de acero inoxidable de alta calidad.Se mezcla una reducción de mineral de manganeso con carbón con alto contenido de carbono y constituyentes que forman escoria en un horno rotatorio y se expone a alta temperatura para producir esta aleación.

ESPECIFICACIONES GENERALES de HC FeMn

| Mn | 70%-75% mín. |

| Si | 1,5% máximo |

| C | 6-8% máximo |

| P | 0,4% máx. |

| S | 0,05% máximo |

| Tamaño | 10 mm-100 mm, según petición del cliente |

La capacidad de los modernos hornos de ferromanganeso con alto contenido de carbono (SAF) a gran escala es de 40 000 a 75 000 KVA, que generalmente son de tipo fijo-cerrado.El consumo de energía de la fundición con método fundente es generalmente de 2500-3500 kw.h/tonelada, mientras que sin método fundente es de 2000-3000 kwh/tonelada.La aleación de manganeso y silicio se funde mediante un horno de reducción cerrado o semicerrado.Generalmente, se utiliza como materia prima mineral de manganeso con alto contenido de dióxido de silicio y bajo contenido de fósforo o sílice adicional.La escoria rica en manganeso con bajo contenido de fósforo y alto contenido de dióxido de silicio es una buena materia prima para fundir aleaciones de manganeso y silicio.El consumo de energía de la fundición es generalmente de aproximadamente 3500-5000 kw.h/tonelada.Las materias primas, incluida la peletización, el precalentamiento, la prereducción y la sinterización del polvo, se tratan previamente para mejorar el funcionamiento y los índices técnicos y económicos del horno de arco sumergido.