Ferromangan-Ofen mit hohem Kohlenstoffgehalt

Ferromangan-Ofen mit hohem Kohlenstoffgehalt

Produktbeschreibung

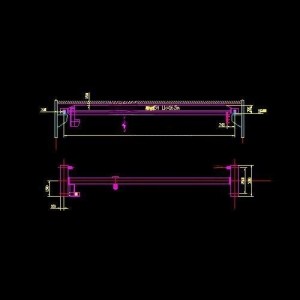

Als Ferromanganofen mit hohem Kohlenstoffgehalt wird hier ein Unterpulverofen bezeichnet, der für die HC-FeMn-Produktion verwendet wird.

Sowohl der Unterpulverofen als auch der Hochofen können für die Herstellung von Ferromangan mit hohem Kohlenstoffgehalt verwendet werden, wobei Kohlenstoffmaterialien als Reduktionsmittel verwendet werden.Dies hängt hauptsächlich von der Chromerzqualität, der Stromversorgung und anderen Gründen ab.

Ferromangan mit hohem Kohlenstoffgehalt im Unterpulverofen mit einem Kohlenstoffgehalt von 7 % wird hauptsächlich als Desoxidationsmittel, Entschwefelungsmittel und Legierungszusatz im Stahlherstellungsprozess verwendet.Und es kann für die Ferromanganproduktion mit mittlerem/niedrigem Kohlenstoffgehalt mit einem Kohlenstoffgehalt von 1,0 bis 1,5 % und 0,5 % verwendet werden.Der Mangangehalt in Manganerz muss normalerweise 30–40 % betragen und für Pulvererz ist ein Sinterprozess erforderlich.Eisenmangan mit hohem Kohlenstoffgehalt enthält, wie der Name schon sagt, einen hohen Kohlenstoffanteil.Es wird hauptsächlich zur Herstellung von hochwertigem Edelstahl verwendet.Zur Herstellung dieser Legierung wird ein reduziertes Manganerz mit Kohle mit hohem Kohlenstoffgehalt und schlackenbildenden Bestandteilen in einem Drehrohrofen vermischt und hohen Temperaturen ausgesetzt.

ALLGEMEINE SPEZIFIKATIONEN von HC FeMn

| Mn | 70 %–75 % min |

| Si | 1,5 % max |

| C | 6-8 % max |

| P | 0,4 %max |

| S | 0,05 % max |

| Größe | 10mm-100mm, je nach Kundenwunsch |

Die Kapazität moderner großer Ferromanganöfen mit hohem Kohlenstoffgehalt (SAF) beträgt 40.000–75.000 KVA, wobei es sich im Allgemeinen um fest geschlossene Öfen handelt.Der Stromverbrauch beim Schmelzen mit der Flussmittelmethode beträgt im Allgemeinen 2500–3500 kWh/Tonne, während er ohne Flussmittelverfahren 2000–3000 kWh/Tonne beträgt.Mangan-Siliziumlegierungen werden in geschlossenen oder halbgeschlossenen Reduktionsöfen geschmolzen.Als Rohstoff wird im Allgemeinen Manganerz mit hohem Siliziumdioxid- und niedrigem Phosphorgehalt oder zusätzlichem Siliziumdioxid verwendet.Reichhaltige Manganschlacke mit niedrigem Phosphorgehalt und hohem Siliziumdioxidgehalt ist ein guter Rohstoff zum Schmelzen von Mangan-Siliziumlegierungen.Der Stromverbrauch beim Schmelzen beträgt im Allgemeinen etwa 3500–5000 kWh/Tonne.Die Rohstoffe, einschließlich Pelletierung, Vorwärmung, Vorreduktion und Pulversinterung, werden vorbehandelt, um den Betrieb sowie die technischen und wirtschaftlichen Kennzahlen des Unterpulverofens zu verbessern.